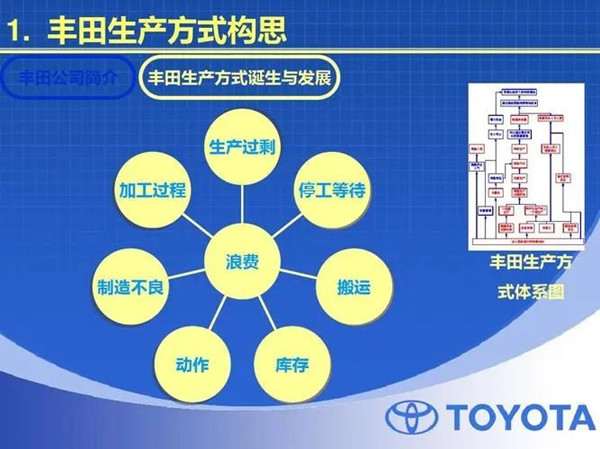

读完《丰田生产方式》一书之后,了解了先进生产方式的基本理念及具体实施方法。基本思想是彻底杜绝浪费,提高效率,提高企业的盈利能力和劳动效率,降低劳动成本。结合公司实际,有以下体会。

由于库存零件超过了需求会造成公司资金积压,新建厂房仓库,增加保管员,部分备件会因系统技改不能使用等问题,丰田公司为了减少浪费,首先优化生产方式,将现场集中加工的各类车床、铣床按照加工程序一台一台布置在一起,由一人管一台设备过渡到一人管多台设备,管数道工序,提高生产效率。然后通过“看板”方式下达取件指令和生产信息,达到需要的时间获得需要的数量和需要物品,最大限度地减少库存,实现了减少浪费、提高生产效率、降低生产成本。这种生产方式与公司的电极壳制作程序非常相似,公司在外包前按照每道工序配置一人,总共需要编制12人,对外承包后按照1人管几个工序,只用5个人完成了加工任务,减少了人员浪费,提高了工作效率,下一步可以考虑按照人的思维设计实现智能自动缝焊技术革新。

关于过量储存备件造成的浪费问题,丰田公司除了改进生产方式,用看板组织生产外,主要依靠外协作在准时化达成,我公司要实现零库存暂时很难,但可以通过物资超市领取通用物品,非标产品可以通过外协方式,比如和周边同类企业物资备件共享,也可以和非标制作厂家协作,适当支付费用加工好后寄存需要发货等方式减少库存浪费,减少管理费用。除了物资储存浪费外,还有资源浪费,公司电石分厂散点除尘灰建厂以来由于硬件、认识理念等原因,一直以来都是按照固废处置,现任领导决心要将有热值的物料吃干榨净,通过前期仓泵气力输送集中收集,现场掺烧系统改造,降本增效举措落实等目前黑白面全部在热电和电石装置中掺烧使用,白灰压球量扩大配置,碳材灰回收利用等项目实施,实现了降本增效。

关于自动化生产问题,丰田公司强调带人字旁的“自働化”,将人的智慧赋予生产设备中,实现流水线作业,防止生产次品,控制生产过程中的异常发生。我公司2020年底对六台电石炉电极自控改造,将传统人工操作改造为自动配料、自动上料、电极自动升降、自动压放、自动调炉压等全流程工艺自动操作,既能避免了人工补料不及时的料管缺料问题,还能达到自动化生产。还有出炉机、巡检机器人等智能设备配置,提升了电石装置安全生产水平,降低了员工的作业劳动强度和人身伤害。公司老厂污水系统远程自动升级改造,将建厂以来老旧设备通过改造,完全实现了远程自动操作,达到了无人值守,一下子释放了8个人,重新调整了工作岗位,减少人员浪费,提高了生产效率,降低了生产成本。今后将一如既往进行技术改造,提升生产效率,如正在研究的行车无人驾驶,自动拔锅自动换锅,热电锅炉智能优化燃烧调整等。

关于看板管理问题,虽然我们与丰田公司的生产工艺不同,但我公司正在推进的设备包机人标牌、关键设备触摸屏显示等设备管理中采纳,通过这种方式将设备责任人,维护保养时间、材质消耗、检修信息等明确,提高设备运行周期,提升生产管理水平。

关于反复问五个为什么的问题解决方法,丰田生产方式中列举了一台机器不转得了的五个为什么,是丰田人积累并发扬科学的认知态度,通过自问5个为什么,查明事情的因果关系或者隐藏在背后的“真正的原因”。我们现场同样的事情重复发生,比如5#电石炉电极消耗与焙烧不平衡问题没有处理了,就是因为我们只问了为什么其他五台电石炉可以平衡,而5#电石炉电极消耗与焙烧不平衡?为什么5#电石炉三相电极一次性补压后1#和3#电极消耗与焙烧平衡了,而2#电极消耗与焙烧平衡不了?后面的为什么问不出来了,真正的原因没找到,所以问题重复发生。

关于团队工作方法问题,丰田生产方式中讲到游泳的接力赛速度快的人和速度慢的人都要负担相同的距离,但是田径接力赛中有一个接棒区,速度快的人可以多跑一点弥补速度慢的人的劣势。结合在部门日常工作中,比如宣传稿件由于个人写作能力不强,独自无法高质量完成稿件,但是通过部门集体力量或者协助方式,一个人提供素材并将主体思想提出,由写作功底好的员工润色修改甚至撰稿,就能够高质量完成任务。

丰田生产方式中还有许多需要我们学习的地方,只要我们认识浪费、杜绝浪费,通过技改创新,智能工厂建设、提供更加智能的工具,性能更加稳定的设备,不断提高生产效率,降低劳动成本,为公司转型升级作出贡献。

陕煤集团

陕煤集团 神木煤化工

神木煤化工 神木电化

神木电化